Using Artificial Intelligence (AI) on ASTM standards and related intellectual property is prohibited. Violations will result in suspension of access.

By Carol Parendo

Aug 05, 2025

P: ¿Cómo se comparan las medidas usadas habitualmente para la medición de la capacidad de procesos para cumplir con los límites de especificaciones?

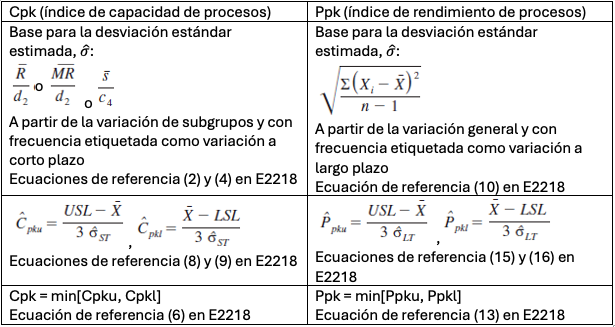

En general, el índice de capacidad de procesos (Cpk) y el índice de rendimiento de procesos (Ppk) se usan para cuantificar el rendimiento de un proceso en comparación con su especificación. Desafortunadamente, existen muchos conceptos incorrectos sobre estos índices, así que volvamos a lo básico.

¿Cuál es la diferencia entre Cpk y Ppk?

Para empezar, veamos los cálculos principales. Las ecuaciones cuando se tiene tolerancia bilateral son:

Una última observación matemática antes de pasar a la siguiente pregunta. Estas ecuaciones parten de dos supuestos:

¿Cuáles son los conceptos equivocados frecuentes sobre Cpk y Ppk?

Existen muchos conceptos equivocados frecuentes sobre Cpk y Ppk. Suele suponerse incorrectamente que son intercambiables. No lo son y, por lo tanto, es posible usar ambos y compararlos para obtener más información. Como se mencionó antes, usan diferentes estimaciones de la desviación estándar.

La carencia de uniformidad en la terminología, a menudo, aporta a la confusión. Cpk puede etiquetarse como “a corto plazo”, “potencial” o “dentro”, mientras que Ppk puede clasificarse como “a largo plazo” o “general”. No obstante, el uso de estos descriptores sin indicar bien si se refiere a Cpk o Ppk puede generar confusión. Si se usa un descriptor, siempre acompáñelo con el índice correspondiente para garantizar que se comprenda.

Tenga cuidado en caso de etiquetar Ppk como “a largo plazo”, en especial, si su conjunto de datos se recopiló durante un período corto y no refleja las verdaderas fuentes de variabilidad a largo plazo. En tales casos, llamarlo “a largo plazo” puede ser erróneo. Asegúrese de que el contexto de sus datos esté bien expresado de modo que otros no asuman erróneamente que su Ppk representa una variación prolongada a lo largo del tiempo. El contexto y la calidad de sus datos son críticos. Dado que ningún conjunto

de datos es perfecto, se deben plantear las siguientes preguntas:

Si bien la revisión de los supuestos de estabilidad y normalidad es una buena práctica,

no siempre se realiza, en particular, cuando los índices se calculan automáticamente a escala en ciertas herramientas de software. Esto puede derivar en supuestos que pasen inadvertidos y en resultados engañosos. Tenga en cuenta esta posible laguna y considere revisar un subconjunto concentrado de procesos cuyos resultados parezcan cuestionables o cuyas decisiones conlleven un riesgo más elevado. Estas pruebas específicas pueden brindar la información necesaria sin sobrecargar los recursos.

El propósito de estos índices va mucho más allá de superar un umbral. Para quienes no estén tan familiarizados, los estándares de la industria, los requisitos del cliente o los requisitos internos suelen exigir un valor mínimo de Cpk o Ppk de 1,33 o 1,67. Sin embargo, estas métricas son más potentes que las verificaciones pasa/no pasa: son herramientas valiosas para predecir el rendimiento futuro del proceso. ¿El proceso seguirá siendo apto una vez que esté en plena producción? ¿Dicho proceso puede tolerar la variabilidad inherente que no podemos controlar por completo? El uso eficaz de Cpk y Ppk permite identificar posibles problemas de forma temprana, cuando aún no hay mucho en juego y las medidas correctivas son más manejables.

¿Por qué elegir uno en lugar del otro?

Cuando trabajan con gráficos de control o en la calificación del proceso, muchos profesionales tienden a preferir Cpk, ya que refleja la capacidad potencial del proceso,

lo que supone no solo su control sino también la ausencia de cambios y desviaciones.

Por otro lado, Ppk suele optarse cuando se pretende evaluar el rendimiento real de un proceso a lo largo del tiempo, que puede contemplar cambios y desviaciones del proceso.

En la práctica, se pueden usar y comparar ambos índices. Cuando hay similitudes en los valores de Cpk y Ppk, lo que se indica en general es que el proceso es estable y predecible. A pesar de ello, si Ppk es significativamente mayor que Cpk, habrá una posible inestabilidad del proceso. El siguiente paso es investigar si la variación es por causa de cambios o modificaciones a lo largo del tiempo (es decir, diferentes lotes de material, cambios en las herramientas, ajustes de máquinas o factores medioambientales) o si la variación hace referencia a que el conjunto de datos incluye datos antiguos que ya no reflejan el estado actual del proceso. Comprender estas distinciones es fundamental para sacar conclusiones precisas e impulsar mejoras significativas.

Conclusión

Cpk y Ppk son potentes herramientas para evaluar la capacidad y el rendimiento de un proceso. Aquí, se han aclarado las principales fuentes que pueden causar confusión, lo que permite a los profesionales aplicarlas adecuadamente. Seguir estas prácticas recomendadas posibilitará tomar decisiones más informadas y sacar conclusiones confiables en función de los datos.

Referencias

Carol Parendo es técnica sénior de Calidad empresarial en Collins Aerospace. Tiene más de 35 años de experiencia como ingeniera mecánica y estadística en los campos aeroespacial y de dispositivos médicos. Parendo es miembro general del comité sobre calidad y estadística (E11).

July / August 2025